Bei Aufbauten in Vakuumanlagen werden vakuumtaugliche Verbindungselemente verwendet. Sie sind für eine geringe Gasabgabe optimiert und entwickelt worden. Bei Schraubenverbindungen innerhalb einer Vakuumumgebung sind die Entstehung „virtueller Lecks“ sowie der Einsatz von Schmiermitteln oder Schutzwachsen zu vermeiden. Eingesetzte Verbindungselemente in Vakuumumgebungen sollten ein hohes Maß an Sauberkeit aufweisen und durch eine Entlüftung vor Gaseinschlüssen schützen.

Übersicht zu Vakuumschrauben:

- Schraubenvarianten

- Vakuumschrauben mit geringer magnetischer Permeabilität

- Sauberkeitsanforderungen an Vakuumschrauben

- Oberflächenbeschichtung von Vakuumschrauben

- Entlüftungsvarianten bei Vakuumschrauben

- Vermeidung virtueller Lecks durch vakuumgerechte Gestaltung

- Experimentelle Untersuchungen virtueller Lecks

- Mehrfachnutzung von Vakuumschrauben

Schraubenvarianten

Werkstoffe

Alle bei uns erhältlichen Verbindungselemente für den Einsatz in einer Vakuumumgebung bestehen standardmäßig aus Edelstahl A2 Festigkeitsklasse 70. Sie sind ultrahochvakuumtauglich gereinigt und werden in einer Reinraumumgebung ISO 4 verpackt. Darüber hinaus ist eine reinraumtaugliche Doppelverpackung erhältlich, die Sie gern bei uns anfragen können.

Abweichende Materialien wie Edelstahl A4, Titan, Aluminium usw. können gern angefragt werden. Über die Eignung der verschiedenen Werkstoffe für Ihre Anwendung beraten wir Sie gern. Auch die Sonderfertigung spezieller Verbindungselemente mit und ohne Beschichtung können wir realisieren. Bitte sprechen Sie uns dazu an.

Der Standardwerkstoff unserer Schrauben ist Edelstahl A2, der „klassische“ Chrom-Nickel-Edelstahl 1.4301 bzw. AISI 304. In besonders korrosiven Medien oder wo eine geringere Magnetisierbarkeit benötigt wird, kann molybdänhaltiger Edelstahl A4 (1.4401 bzw. AISI 316) verwendet werden. Titan und Aluminium werden eingesetzt, wo Verbindungselemente nicht magnetisierbar sein dürfen. Dabei ist bei Aluminium die verringerte Festigkeit zu beachten.

Formen

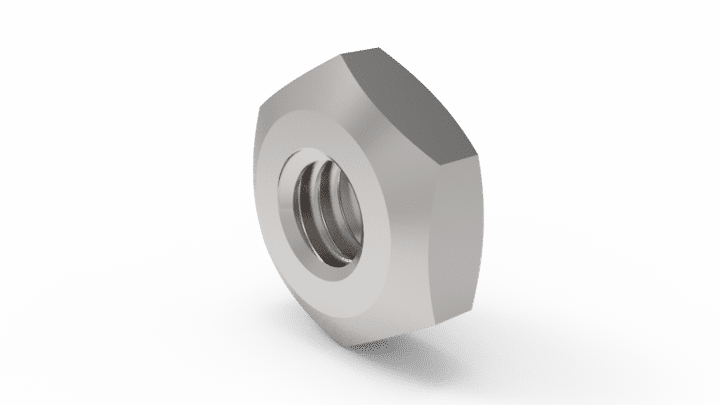

Varianten der angebotenen Vakuumschrauben sind Zylinder- (ISO 4762, DIN 912) und Flachkopfschrauben (ISO 7380) mit Innensechskant, Sechskantschrauben ohne Schaft (ISO 4017, DIN 933) sowie Senkschrauben mit Innensechskant (ISO 10642, DIN 7991) oder Phillips-Kreuzschlitz (ISO 7046, DIN 965).

Die Schraubengrößen variieren vom M2 bis M12.

Vakuumschrauben mit geringer magnetischer Permeabilität

Diese Schrauben können in einem Magnetfeld eingesetzt werden, ohne dessen Feldlinien signifikant zu deformieren.

Üblicherweise werden für Vakuumschrauben die Edelstähle AISI 304 (A2) oder AISI 316 (A4) verwendet. Die Schraubengewinde werden mittels Kaltverformung erzeugt, nur so kann die benötigte Festigkeit von 700 MPa erreicht werden. Gleichzeitig steigt dadurch allerdings die Magnetisierbarkeit der Schrauben an. In vielen Vakuumanwendungen wie beispielsweise Synchrotronen, Fusionsreaktoren, bei der Elektronenstrahllithografie oder bei verschiedenen Analyseverfahren wie SEM, TEM oder FIB können magnetisierbare Komponenten störende Effekte nach sich ziehen. In solchen Fällen musste bisher auf Verbindungselemente aus Spezialwerkstoffen wie Titan zurückgegriffen werden. VACOM bietet neben Vakuumschrauben aus Edelstahl AISI 304 und AISI 316 auch solche aus einem Edelstahl nach AISI 316L an. Die Zusammensetzung dieses speziellen Werkstoffs ist so gewählt, dass selbst eine starke Kaltverformung nur zu einer minimalen Erhöhung der magnetischen Permeabilität führt.

| Vakuumschrauben aus Edelstahl 316L: |

|

Sauberkeitsanforderungen an Vakuumschrauben

Sollten unerwünschte Verunreinigungen in zu hohen Konzentrationen vorhanden sein, kann es zu einem verringerten Leistungsvermögen führen. Die erforderliche Sauberkeit von Verbindungselementen wird durch eine geeignete Feinstreinigung erreicht. Im industriellen Maßstab haben sich ultraschallunterstützte Nassreinigungsprozesse mit tensidischem Reiniger und mehreren Spülstufen mit demineralisiertem Wasser etabliert. Damit werden die erforderlichen Sauberkeitsklassen prozesssicher und nachweisbar erreicht. In der Vakuumtechnik muss die oberflächenbezogene Ausgasrate der verwendeten Komponenten unterhalb 1·10-9 mbar·l·s-1·cm-2 liegen. Für UHV-Systeme sind Ausgasraten kleiner 1⋅10-12 mbar·l·s-1·cm-2 notwendig. In UCV-Anwendungen sind akkumulierte molekularen Kontaminationen mit Kohlenwasserstoffen von maximal 5⋅10-9 g/cm² erlaubt.

| Unser Angebot: |

|

Oberflächenbeschichtung von Vakuumschrauben

Durch Beschichtungen werden definierte und reproduzierbare Reibungsverhältnisse in der Schraubenverbindung erreicht. Die Sauberkeitsanforderungen der Vakuumtechnik verbieten die Anwesenheit sonst üblicher Schmiermittel oder Schutzwachse an Verbindungselementen. Das führt zu völlig undefinierten Reibverhältnissen in den Schraubenverbindungen und erhöht die Gefahr einer Kaltverschweißung, des Festfressens der Gewinde, dramatisch.

Rostfreier Stahl ist der am häufigsten eingesetzte Werkstoff in der Vakuumtechnik. Er wird üblicherweise auch für Vakuumschrauben verwendet. Alle Bestandteile der rostfreien Stähle haben einen geringen Dampfdruck. Der hohe Chromgehalt führt auf der Oberfläche zur Ausbildung einer Passivierungsschicht aus Chromoxid. Beim Herstellen der Schraubenverbindung können durch lokale, sehr hohe Flächenpressungen Risse in der Passivierungsschicht entstehen, wodurch zwischen beiden Gewinden eine atomare Bindung gebildet wird. Die Schraube ist mit dem Gegengewinde verschweißt.

Schraubenformen und Beschichtungen

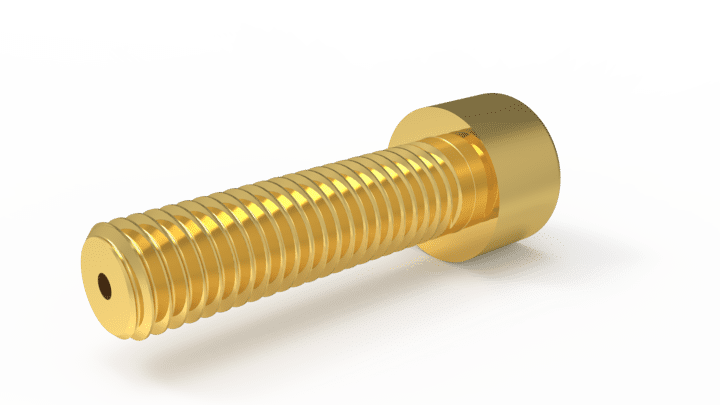

Vakuumschrauben werden mit einer Silber- oder Goldbeschichtung versehen. Sie dienen als Sperrschicht zwischen Gewinden gleichartigen Werkstoffs und verringern die Reibung am Gewinde und unter dem Schraubenkopf. Die Gefahr einer Kaltverschweißung der Schraubenverbindung wird deutlich minimiert.

Entlüftungsvarianten von Vakuumschrauben

Zentrische Entlüftungsbohrung

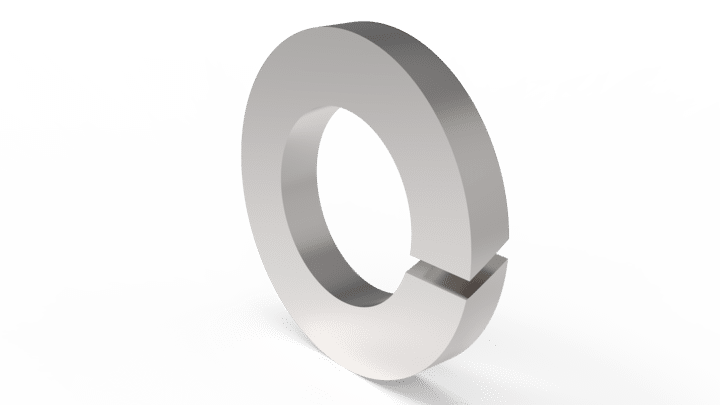

Schrauben mit zentrischen Entlüftungsbohrungen sind ein etablierter Standard zur Vermeidung von Gaseinschlüssen unterhalb der Schraube. Zur Verhinderung des Gaseinschlusses unter dem Schraubenkopf werden bei dieser Schraubenart Unterlegscheiben mit Entlüftungskerben benötigt. Durch die zentrische Bohrung kommt es zur Schwächung ihres Querschnitts, was sich insbesondere bei kleinen Schraubendurchmessern auf die mechanische Belastbarkeit auswirkt.

Verbindungselemente mit Längsschlitz

Ein seitlicher Längsschlitz an den Schrauben entlüftet die Volumina unterhalb der Schraube und des Schraubenkopfes gleichzeitig. Die Festigkeitsverringerung durch Querschnittsänderung ist wegen der Lage an der Außenseite des Bolzens vernachlässigbar. Die Überlagerung des Längsschlitzes mit den Gewindegängen führt zur Entstehung einer Vielzahl kleiner Kanten, die ein Festfressen der Schrauben begünstigen können. Der Einsatz von Vakuumschrauben mit Längsschlitz wird daher nur in einer beschichteten Variante empfohlen.

Bei Aufbauten innerhalb einer Vakuumkammer sind Schrauben zur Herstellung wieder lösbarer Verbindungen unverzichtbar. Durch Oberflächenrauheit und Formabweichungen zwischen den Gewinden ergeben sich kleinste Spalte. Das unterhalb der Schrauben und im Schraubenkopf eingeschlossene Gas kann bei der Evakuierung nur schlecht entweichen. Solche virtuellen Lecks verlängern die Abpumpzeit der Vakuumkammer dramatisch. Wegen der geringen Größe der Spalte im Verhältnis zur Größe der Hohlräume (Verhältnis 1:1000 … 1:100000) ergibt sich ein stetiger Gasstrom aus den Hohlräumen. Dieser Gasstrom erscheint dem Vakuumtechniker wie ein echtes Porenleck. Das virtuelle Leck hat zur Folge, dass der angestrebte Arbeitsdruck erst nach sehr langer Zeit oder überhaupt nicht erreicht wird.

Virtuelle Lecks in Schraubenverbindungen werden durch Öffnungen zwischen den entstehenden Hohlräumen und der Vakuumumgebung vermieden. Vakuumtaugliche Schrauben sind zur prozesssicheren Evakuierung mit einer zentrischen Entlüftungsbohrung oder einem seitlichen Längsschlitz entlang des Gewindeschafts und unterhalb des Schraubenkopfes versehen. Die zum Einsatz kommenden vakuumtauglichen Unterlegscheiben besitzen Entlüftungskerben auf der Kreisringfläche. Die Größe dieser Entlüftungsöffnungen ist so gewählt, dass sich zwischen der Öffnung und dem Hohlraum ein Verhältnis der Größenordnung von 1:10 ergibt. Dadurch strömt das eingeschlossene Gas bereits während der Evakuierungsphase aus den Hohlräumen in die Vakuumkammer und wird mit abgepumpt. Die Performance der Vakuumanlage bleibt erhalten.

Experimentelle Untersuchungen virtueller Lecks

Beschreibung

Zur Ermittlung des Einflusses virtueller Lecks in Schraubenverbindungen auf die Vakuumperformanz einer Vakuumanlage wurden Versuche unter realistischen Bedingungen durchgeführt. Schraubenverbindungen wurden innerhalb einer Vakuumkammer untersucht. Unter sonst identischen Bedingungen wurde der Versuch einmal mit Schrauben ohne Entlüftungsöffnung und einmal mit Schrauben durchgeführt, die eine zentrische Entlüftungsbohrung mit einem Bohrungsdurchmesser von 1,8 mm besaßen.

Untersuchung

16 Schrauben M8 x 30mm wurden in je eine Sackgewindebohrung eines Testbauteils eingeschraubt. Das Testbauteil wurde in eine Vakuumkammer mit gut bekanntem Volumen und gut charakterisiertem Saugvermögen eingebracht. Die Vakuumkammer wurde evakuiert und die Abpumpkurve aufgezeichnet.

Experimentelle Erhebung

Die in einem Diagramm aufgezeichneten Abpumpkurven einer Vakuumkammer mit 16 innenliegenden Schraubenverbindungen einmal ohne Entlüftung und einmal mit zentrischen Entlüftungsbohrungen an den Schrauben, zeigten deutlich sichtbare Unterschiede im Verlauf.

Untersuchungsergebnis

Für die nicht vakuumgerechte Schraubenverbindung wurde aus der Differenz zwischen den beiden aufgezeichneten Abpumpkurven eine "virtuelle Leckrate" von rund 3E-7 mbar·l·s-1 ermittelt. Im Experimentellen Beispiel wird die Abpumpzeit mit einer vakuumgerechten Ausführung der Schraubenverbindungen um bis zu 60% verringert, der erreichte Basisdruck ist um 1E-7 mbar niedriger.

Zusammenfassung: Auswirkung virtueller Lecks

Nicht vakuumgerecht ausgeführte Schraubenverbindungen wirken sich dramatisch auf die Performanz von Vakuumanlagen aus. Bereits bei Anwendungen im Hochvakuum sollten Schraubenverbindungen vakuumgerecht ausgeführt werden, in der UHV-Technik ist es absolut unerlässlich. Die ermittelte „virtuelle Leckrate“ einer Schraubenverbindung ist im Vergleich zu spezifizierten Leckraten standardisierter Vakuumflanschverbindungen enorm groß. Eine nicht vakuumgerecht ausgeführte Schraubenverbindung erzeugt einen mehr als 300 Mal größeren Gasbeitrag als eine Elastomer-O-Ring-gedichtete Flanschverbindung und sogar einen mehr als 30.000 Mal größeren Gasbeitrag als eine metallisch gedichtete UHV-Flanschverbindung.

Mehrfachnutzung von Vakuumschrauben

Wir empfehlen generell, vakuumtaugliche Verbindungselemente nach einmaligem Gebrauch zu ersetzen. Die mehrmalige Verwendung von Schrauben führt zu Verschleiß an den Gewindegängen. Dies generiert Partikel, die bei einer erneuten Verwendung Ausgangspunkt von Kaltverschweißung sein können. Silber- oder Goldbeschichtungen an Schrauben werden bei der ersten Verwendung an den stark beanspruchten Stellen abgerieben. Bei einer weiteren Verwendung ist der Schutz durch die Beschichtung nicht mehr gewährleistet. Bei der Verwendung von Vakuumschrauben mit einer Beschichtung aus MoS2 oder WS2 ist die Entstehung von Partikeln unvermeidlich.